使用塑膠次料,你所應該知道的事實!

專題討論

塑膠材料無所不在,無論生活或工業產品皆能見其蹤跡,不過成型塑膠製品 (molded plastics) 由於特性的關係,將對響消費性產品的品質及安全有所影響,因此改變導致這些特性的因素即成為相關機構長期以來的研究聚焦。

| 聯絡我們 |

塑膠次料 (regrind materials) 與新塑料 (virgin materials) 的混合比例,對於電子電機設備的塑膠零件性能影響甚巨,已是眾所周知之情事。而這也是為何需要有相應的標來審慎檢測,以確保這類次料的使用安全性。

我們即藉由此專文,重點說明塑膠產品的成型製程中,使用「次料」對於塑膠製品的特性有何影響,及成型物件在使用塑膠次料時的需要知道的事項。

在進入說明之前,首先提及時下針對次料的符合性評估,所援用的兩大 UL 標準基礎,為:

- UL 746A 聚合材料 ─ 短期性能測試評估 (Short Term Property Evaluations);

- UL 746D 聚合材料 ─ 成品零件 (Fabricated Parts) 安全標準。

塑膠次料概述

一般來說,次料包括渣滓或切碎的溢料 (flash)、流道結塊 (runners)、溶渣及無污染廢棄零件等,主要是由製造商廠內的成型物件在初次模型製程中所產生的物料。這些次料在碾壓成更小的材料後,多數的作法是與新純料混合再利用。

本文提及的次料,是指不包含經過化學再製或化學再聚合的材料、抑或是從另一家公司大批買進後使用的次料。這裡所指的次料泛指僅適用於同一家製造商的工業廢料 (使用前廢料)。

採用次料的大多數目的皆是為了節省成本並實踐環保要求。

次料使用的限制性

次料的使用行之有年,UL Solutions 早已意識其茲事體大的安全問題,故早於 1980 年即率先召集產業相關利益者的各界意見,而總結出一套迄今仍為業界視為評估圭臬的安全標準:《UL 746D 聚合材料 – 成品零件 (Fabricated Parts)》,以規範再生料的使用限制。

根據該標準,受認可的次料用法為:使用熱塑性 (thermoplastic) 再生料的重量比在 25% 以下 (熱固性塑膠 (thermoset) 為 0%) 時,且不會明顯損害新料的特性,無需做進一步的檢驗;反之,一旦熱塑性再生料使用的重量比超過 25% 時,必須進行個別檢驗,以確認該材料在主要特性部份仍能符合最低性能表現。

增加次料比例對塑膠特性的不好影響

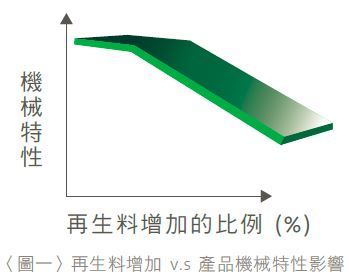

經驗顯示,與新料混用的次料比例提高,將會嚴重劣化合成零件的機械特性。〈圖一〉即是模擬新料中熱塑性次料比例增加的結果,可看出在超過某個臨界值後,合成材料的特性即會開始產生劣化的現象,而當設備裡使用含次料比例超過某值的塑膠零件,該劣化作用則會帶來危險。

這也就是說,凡是機械特性十足重要的應用產品,當新料中的次料比例增加時,則安全係數就會跟著降低。

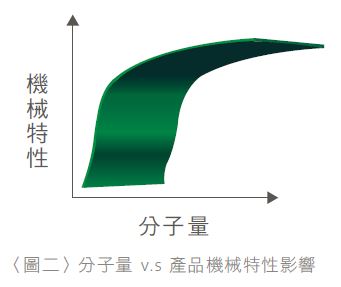

塑膠原料已日趨普遍運用到許多產品,包括機械裝載 ─ 工程應用、直接接觸傳輸電流的導體、暴露在紫外線/濕氣/化學品及高熱環境等。對這類應用產品而言,強度、耐衝擊性、軟化溫度 (softening temperature)、光透明度、絕緣及戶外氣候 (weather ability) 等特性皆被視為相對關鍵,然而某些材料的分子量則對上述多項特性有著極大影響力。

次料因在成型過程中經過多次高溫處理會產生斷鏈作用 (chain scission),其分子量就會比純料來得低。就定義來說,純新料、與次料的混合物之平均分子量會低於 100% 的新料,而混合比重過大的次料絕對會對材料特性產生負面作用。

次料比例如何影響塑膠零件性能的範例:電線與電纜

為進一步說明次料混合比安全問題,在此特別以生活常見的電流傳輸導體 ─ 電線與電纜 ─ 所使用的塑膠絕緣材料為範例。

電線及電纜的塑膠絕緣材料一般要求的特性不外乎可支撐導體的良好機械強度、良好的絕緣特性與良好的耐磨特性 (tracking resistance) 等。

如前所述,次料因分子量低,故在上述特性的性能表現將比純新料差;而導體上使用再生料的絕緣材料,其特性也會劣於文中定義的 100% 新料之絕緣材料。〈圖二〉說明機械特性和分子量的相關性,其不難看出分子量較低的材料會很快喪失其強度,嚴重時會產生斷裂或裂縫。受到這種損害的絕緣材料,會造成導體暴露於外,進而可能引發火災、電擊或其他傷害事件。

此外,塑膠料品如經纖維強化處理並重覆與新料混合,也會劣化材料的特性。用以強化特性的長玻璃纖維,每經一次再利用流程,就會機械性地斷成更短的纖維,而減弱了最終成品的強度。帶來的後果是,此塑膠零件的性能將降到不能接受的水準。

UL Solutions 對次料使用的建議

根據業界為之熟悉的 UL 746D 標準,在同一個模具工廠、同等級的熱塑性新料下,次料重量比不超過 25% 時,不必再行測試;但次料重量比一旦超過 25% 即必須進行特別測試,其中包括相關的

性能測試,如強度、耐衝擊性、軟化溫度、燃燒性、引燃性 (ignition)、漏電電痕 (tracking) 及長期老化測試。

我們已透過 UL iQTM 塑料資料庫登錄次料重量比超過 25% 但已取得認證的產品資訊,敬請瀏覽https://iq.ul.com/。

在此特別一提,針對同樣重要的持續符合性,UL Solutions 則結合旗下的後續檢驗服務 (Follow-Up Services),以持續把關塑膠料品的成型系統主要控制項,進而保障再生料的安全使用、色料 (colorant)、阻燃材料 (flame retardant)、脫模潤滑劑 (mold release lubricant) 及其他可能影響塑膠特性的添加劑。

我們的廠檢代表 (field representatives) 主要依據「UL Solutions 模具產品的追蹤計畫」,持續與製造商共同作業,透過定期拜訪製造商時,確定製造商仍然符合次料的重量比規定。

立基於對塑料安全的豐厚經驗,以下是我們想帶給產業主要相關利益者的分別意見。

成型人員使用次料時的應有作為 ──

- 使用熱塑性次料的重量比必須低於 25%,然而已通過 UL Solutions 評估的可使用更高比例之狀況除外。

- 承上,若必須使用 25% 以上的熱塑性次料,僅能應用 UL iQ 塑料資料庫中羅列的已獲認證之較高次料比例的塑料。

- 處理廢料時應馬上磨碎,或將廢料裝入密封的容器中,以避免因材料表面產生靜電荷而受到灰塵的污染。

- 不要使用清理過 (purged) 的次料。

最終產品製造商使用次料零件時的應有作為 ──

若次料零件的成型地點即最終產品的生產地點,為符合前述的後續檢驗服務要求,製造商應保留進料和生產用量紀錄,以供 UL Solutions 廠檢代表計算次料的使用比例。

倘若成型零件來自外部,且此外部供應源不屬於「後續檢驗」的服務對象,此時製造商應準備一份合格完工證書 (Certificate of Compliance, CoC),再由我們的廠檢代表評估合格完工證書中的料比例資料。

該資料應宣告:製造商驗收的熱塑性成型零件的次料重量比未超過 25%。

除此之外,UL Solutions 廠檢代表亦會參考一份該製造商向成型部門下採購單的採購需求書,其應於每次進貨的文件上具載合格 (Conformance) 聲明,且這份文件必須能追蹤到所遞交之成型零件的個別批號。

所有檢驗資料的格式,應採用一般公認的商業實務範本,以使 UL Solutions 廠檢代表能夠理解。

在全球的綠色訴求更趨強勢下,期望產業人士藉由本文的闡述,能夠從根節對更受廣泛應用的次料之安全有更多的了解,以及更能掌握身居供應鏈任一環節的應用措施。

而早在 1941 年即開展塑料測試事業的 UL Solutions,事實上對於塑膠次料的評估亦是謹慎以待。歡迎您進一步洽詢我們的工程材料工程或業務團隊,獲取相關的技術及服務資訊。

# # # # #

延展探索

資源與工具

标签: UL 746A, UL 746D, 塑料